Vad är en keramisk släpande transportband?

2025.09.17

2025.09.17

Branschnyheter

Branschnyheter

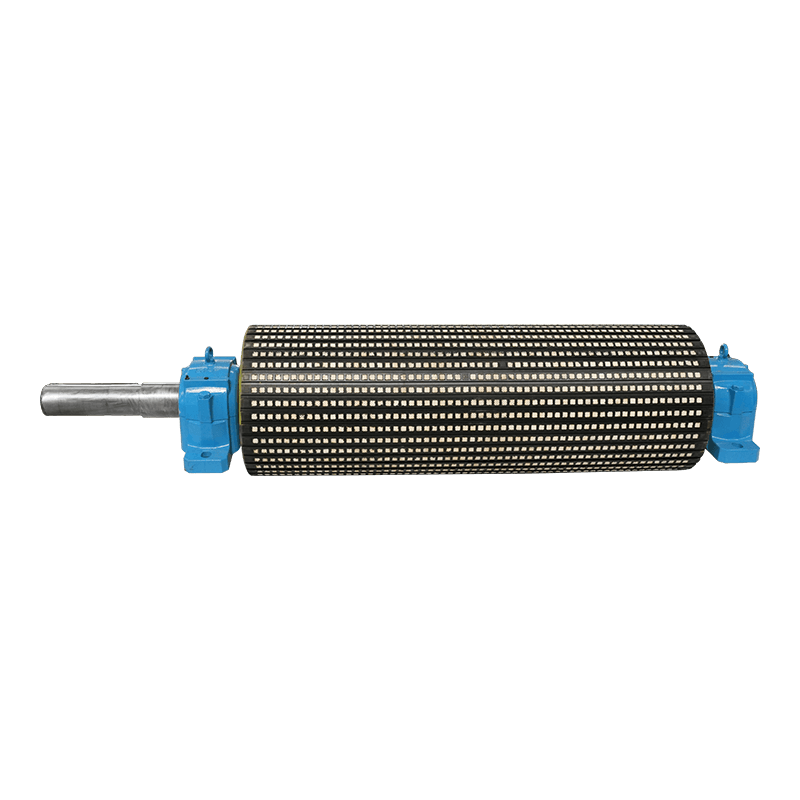

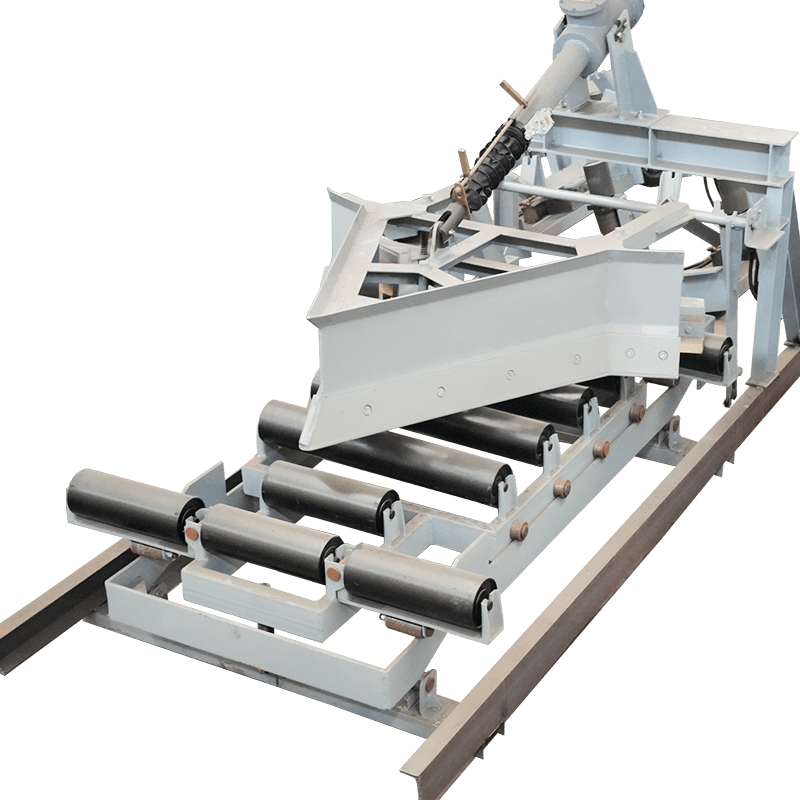

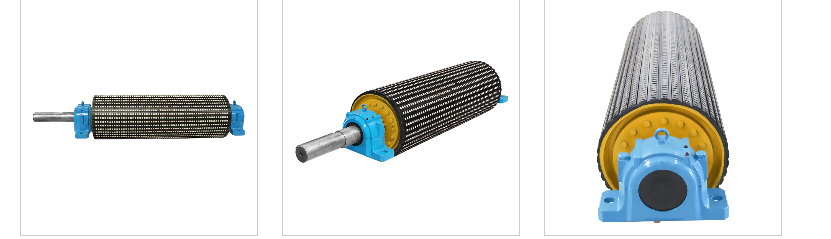

En keramisk lagringstransportörskiva är en drivkraft eller omdirigering av remskivan med en speciell gummibeläggning på ytan av en metallrulle, inbäddad med ultrahårda keramiska skivor. Keramiska rullar erbjuder hög slitmotstånd, antislipegenskaper, lång livslängd, underhållsfri drift, låg rotationsmotstånd och hög bärande kapacitet.

1. Vad är en keramisk släpa transportörskiva ?

Bas (kärna): En högkvalitativ stålrulle som ger strukturell styrka och rotationskraft.

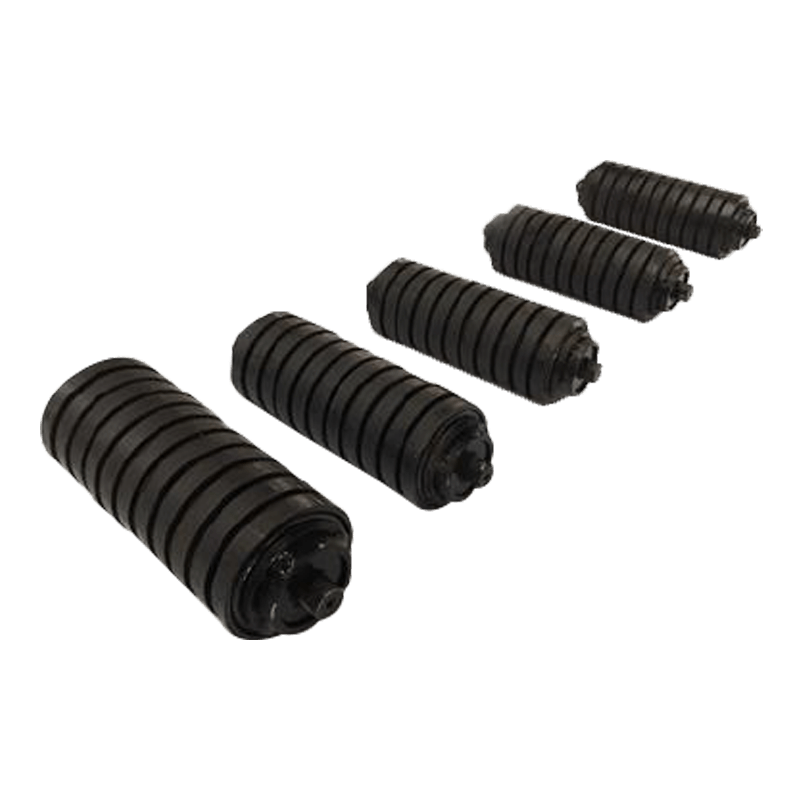

Bas (kudde): Ett lager av mycket elastiskt och slitstant speciellt gummi. Detta gummi vulkaniseras först och appliceras på rullytan.

Ytan (rustning): Otaliga små, extremt hårda aluminiumoxid (Al₂o₃) keramiska skivor är jämnt inbäddade i ett mönster på denna ovulkaniserade gummiyta. En vulkaniseringsprocess högtemperatur bildar sedan en helt solid bindning mellan gummi-, keramik- och stålrullarna.

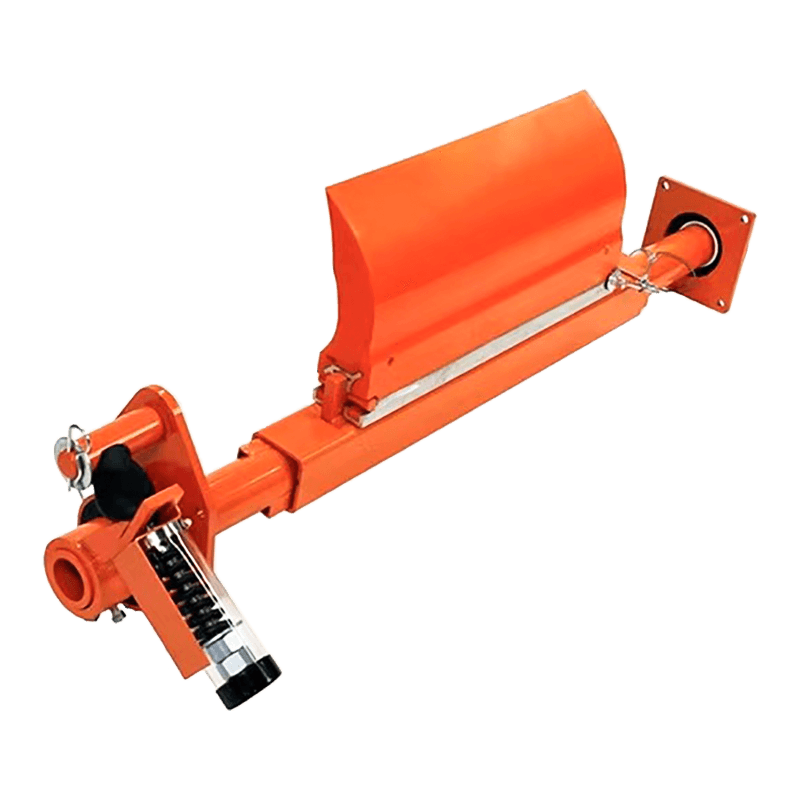

2. Hur fungerar det? (Hur det fungerar)

Dess driftsprincip kombinerar den extrema hårdheten i keramik med den höga friktionen av gummi:

Keramiska skivor: keramikens funktion: Keramik är bara tvåa till diamant i hårdhet, med en Mohs -hårdhet på 9. Dessa upphöjda keramiska skivor fungerar som "tänder," kraftfullt genomträngande vattenfilmer, lera, damm och andra partiklar på transportbandet och arbetsytan och kontaktar direkt transportbandet.

Gummiets funktion: gummiområdena mellan de keramiska skivorna ger ett stort elastiskt kontaktområde och hög friktion.

Synergistisk effekt: Under drift avvisar de keramiska skivorna friktion-impeding media, medan gummiet "greppar" transportbandet. Denna "hårda och mjuka" kombination ger extremt tillförlitlig drivkraft, även i våta och leriga förhållanden, vilket effektivt förhindrar att transportbandet glider.

3. Viktiga funktioner och fördelar

Extremt hög slipmotstånd: Detta är dess kärnfördel. De keramiska skivorna avvisar effektivt vatten och smuts. Även i våta och leriga miljöer är friktionskoefficienten 2-3 gånger högre än för vanliga rullar, vilket helt eliminerar problemet med glidning av transportband. Slitmotstånd: Alumina-keramik är 266 gånger mer slitstöd än manganstål och 171,5 gånger mer slitstödande än gjutjärn med hög krom. De tål material erosion, särskilt repor från skarpa föremål, och erbjuder en livslängd som är mycket överstigande den för olika metall- och gummibelagda remskivor.

Korrosionsbeständighet: Keramiska material är kemiskt stabila och resistenta mot frätande miljöer som syror, alkalier och saltspray, vilket gör dem idealiska för applikationer som gruvdrift, hamnar, metallurgi och den kemiska industrin.

Stabil drift och låga underhållskostnader: Den extremt långa livslängden minskar avsevärt driftstopp och ersättningskostnader på grund av remskivslitage, vilket minskar underhållsbelastningen och reservdelar, vilket resulterar i höga totala ekonomiska fördelar.

Keramiska block som är resistenta mot att falla av: med hjälp av en vulkaniseringsprocess med högtemperatur är de keramiska blocken inbäddade och inkapslade i gummiet, snarare än bara bundna ihop. Detta säkerställer enastående styrka och motstånd mot att falla av.

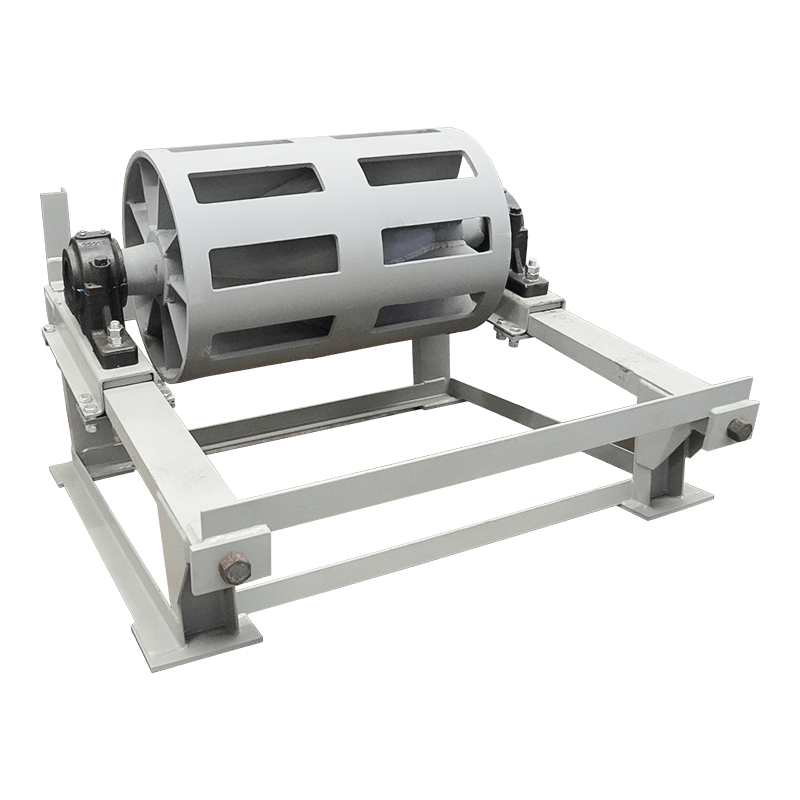

4. Applikationsscenarier

Keramiska belagda remskivor används främst i industri- och gruvapplikationer som involverar tunga belastningar, höga hastigheter, hårda miljöer och områden som är benägna att glida. Exempel inkluderar:

Gruvdrift: fuktiga underjordiska förhållanden med höga nivåer av koldamm och den leriga miljön hos öppna gruvor. Termiska kraftverk: Kolöverföringssystem, särskilt de våta och hala områdena under kolbunkrar.

Hamnterminaler: Lastning och lossning av malm, kol och bulklast, med förbehåll för havsvatten, korrosion av saltspray och högintensiv operationer.

Cementanläggningar: Framföreställning av råmaterial och klinker, vilket resulterar i högt damm och allvarligt slitage.

Metallurgisk industri: Högtemperaturen, dammiga miljöer med sintring, järnskapande och ståltillverkningsverkstäder.

Långdistans, högvinkelremtransportörer: kräver extremt höga friktionskoefficienter för drivrullarna.

engelska

engelska