Vilka är de strukturella designegenskaperna hos en transportörutmatningsanordning?

2025.01.01

2025.01.01

Branschnyheter

Branschnyheter

A transportörens utmatningsanordning är en viktig komponent i många industriella system, och tillhandahåller mekanismen genom vilken material överförs från en transportör till ett uppsamlings- eller bearbetningsområde. Utformningen av denna enhet spelar en viktig roll för transportsystemets totala effektivitet, prestanda och säkerhet. Att förstå de viktigaste strukturella egenskaperna hos en utmatningsanordning för transportörer är avgörande för att säkerställa smidig materialhantering och minska stilleståndstiden i produktionsmiljöer.

Kompakt och utrymmeseffektiv design

En av de primära designegenskaperna hos en transportörutmatningsanordning är dess kompakthet. Eftersom många industrianläggningar har begränsat utrymme måste utmatningsanordningen utformas för att uppta så lite yta som möjligt samtidigt som den fortfarande utför sin funktion effektivt. En kompakt design säkerställer att enheten kan integreras i befintliga system utan att kräva omfattande modifieringar av anläggningens eller arbetsytans layout. Detta kan vara särskilt viktigt i anläggningar med högdensitetsutrustning eller i eftermonteringssituationer där utrymmesoptimering är avgörande.

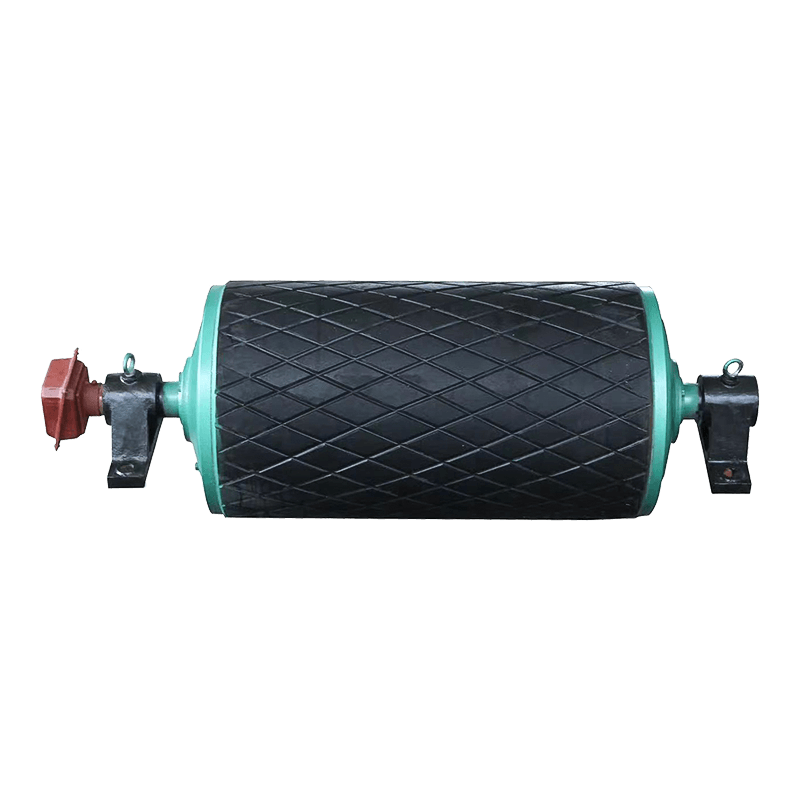

Hållbara material och konstruktion

Materialen som används i konstruktionen av en transportörutmatningsanordning är en kritisk aspekt av dess design. Dessa enheter utsätts ofta för tuffa förhållanden, inklusive nötande material, extrema temperaturer och höga mekaniska påfrestningar. Som sådan väljer tillverkare vanligtvis hållbara material som rostfritt stål, höghållfasta legeringar och slitstarka kompositer. Dessa material är utformade för att motstå slitaget i samband med kontinuerlig drift och för att motstå korrosion i miljöer som kan vara fuktiga, våta eller exponerade för kemikalier. Denna hållbarhet förlänger enhetens livslängd och minskar frekvensen av underhåll eller utbyte.

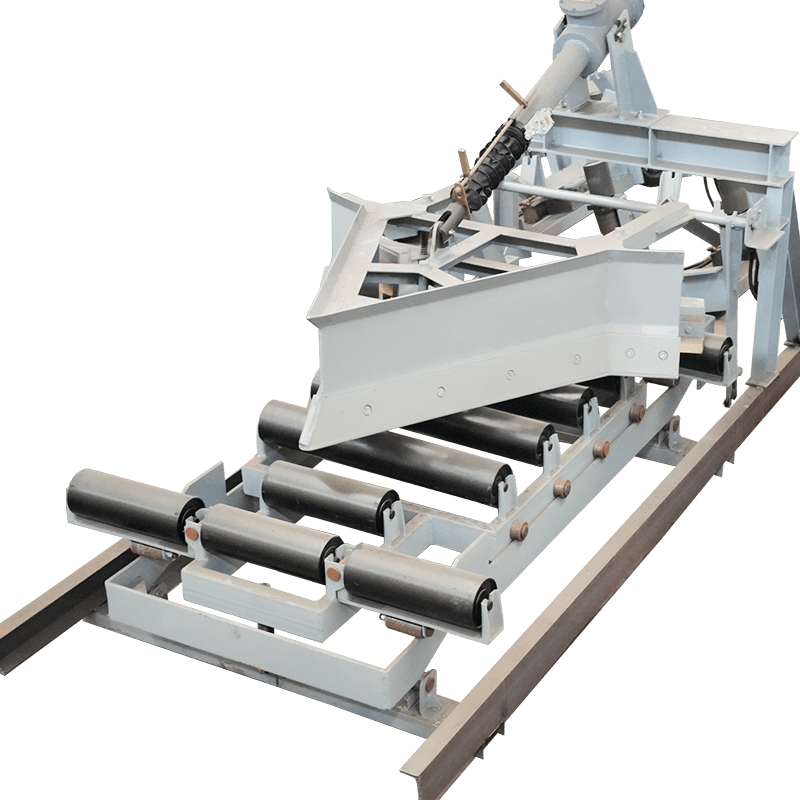

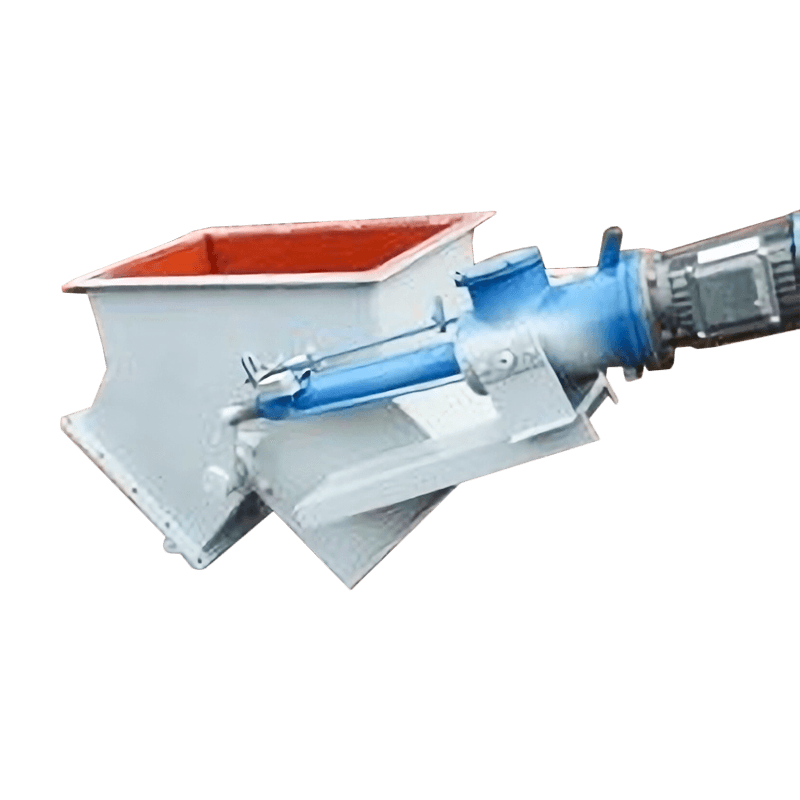

Smidig materialflödesmekanism

Den primära funktionen hos en transportörutmatningsanordning är att underlätta smidig överföring av material från transportören till en annan plats, oavsett om det är en förvaringsbehållare, ett bearbetningsområde eller en förpackningslinje. För att uppnå detta är enheten ofta utformad med funktioner som lutande ränna, justerbara magasin eller motoriserade grindar. Dessa komponenter hjälper till att styra materialflödet, vilket säkerställer att de töms utan att blockeras eller täpps igen. Ett jämnt materialflöde är avgörande för att upprätthålla driftseffektiviteten, eftersom blockeringar eller oregelbundna utsläpp kan leda till stillestånd och produktivitetsförlust.

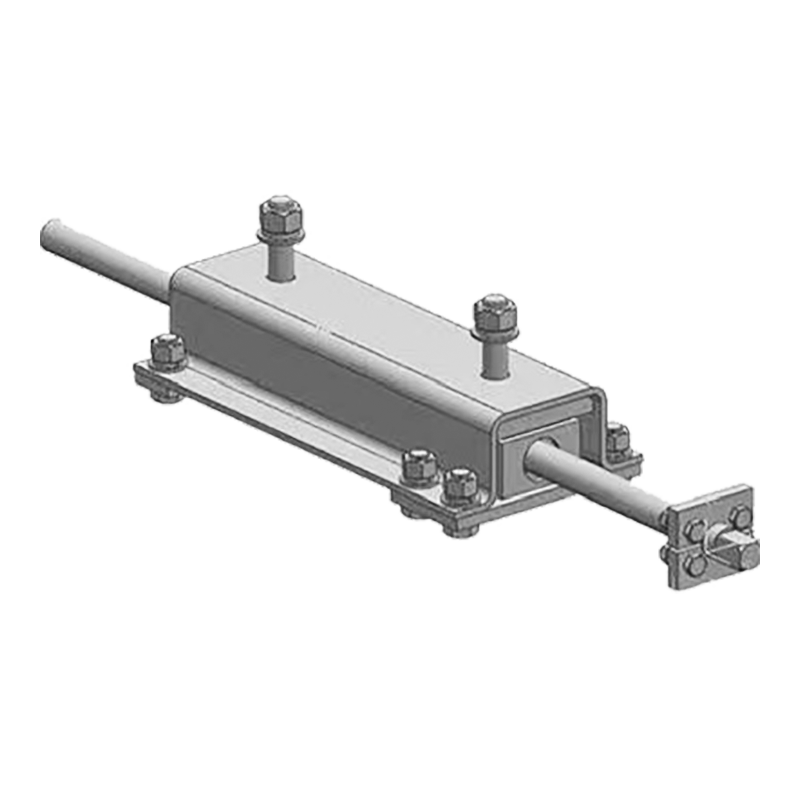

Justerbarhet och flexibilitet

En annan viktig egenskap hos den strukturella utformningen av en transportörutmatningsanordning är dess justerbarhet. Olika material har olika flödesegenskaper, så utloppsanordningen måste vara anpassningsbar för att hantera olika materialtyper. Justerbara grindar, spjäll eller styrningar gör det möjligt för operatörer att kontrollera flödeshastigheten och riktningen för materialet som släpps ut, vilket är särskilt viktigt i applikationer där materialets storlek, form eller fukthalt kan variera. Denna flexibilitet gör enheten mer mångsidig, kapabel att tillgodose olika produktionsbehov och förbättra drifteffektiviteten.

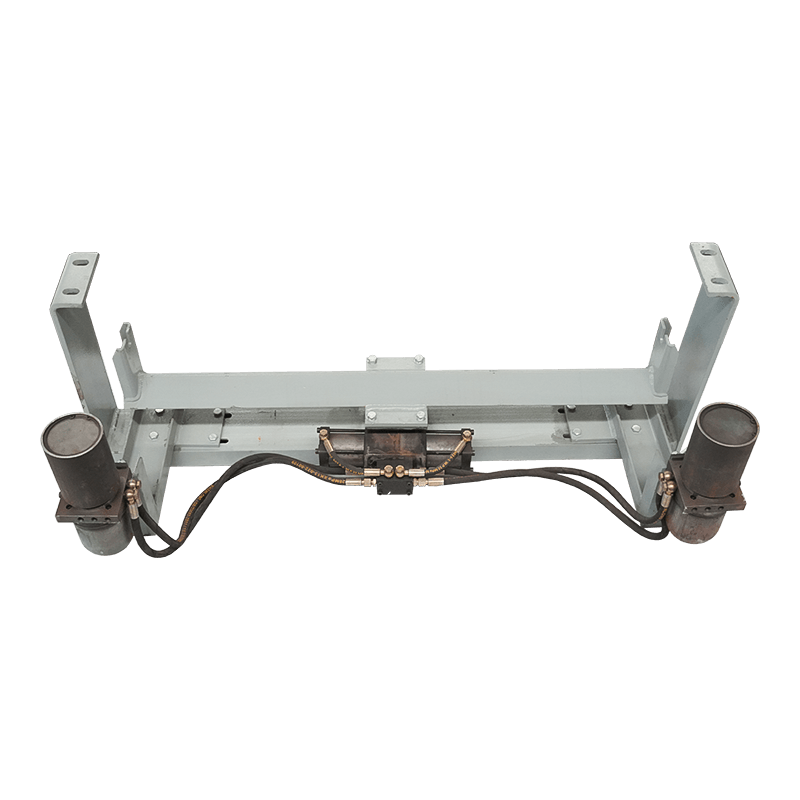

Integration med Conveyor System Controls

För optimal prestanda är transportörens utmatningsanordning ofta integrerad med transportörsystemets övergripande styr- och automationsmekanismer. Denna integration möjliggör koordinerad drift mellan transportören och utmatningsanordningen, vilket säkerställer att materialöverföring sker sömlöst. Moderna utmatningsanordningar har ofta sensorer, ställdon och motorer som fungerar tillsammans med transportörsystemets hastighets-, riktnings- och flödessensorer. Denna nivå av automatisering möjliggör justeringar och övervakning i realtid, vilket hjälper till att förhindra problem som överbelastning eller undermatning av material till nedströmsutrustning.

Säkerhetsfunktioner och skydd

Utöver funktions- och prestandaaspekter, prioriterar den strukturella utformningen av en transportörutmatningsanordning även säkerheten. Säkerhetsfunktioner inkluderar skyddsmekanismer runt rörliga delar, nödstoppsknappar och sensorer för att upptäcka onormala tillstånd som material som fastnar eller felinställning av bälten. Skyddskåpor används ofta för att skydda förare från vassa kanter eller farliga komponenter, medan säkerhetsförreglingar kan användas för att förhindra att enheten fungerar när åtkomstdörrar är öppna eller när underhållsaktiviteter äger rum. Att införliva dessa säkerhetsfunktioner säkerställer att enheten uppfyller industristandarder och ger en säker arbetsmiljö för operatörerna.

Design med lågt underhåll

Den strukturella designen av en transportörutmatningsanordning fokuserar också på att minimera underhållsbehov. Enheter med färre rörliga delar eller självrengörande mekanismer kräver mindre frekvent uppmärksamhet, vilket hjälper till att minska stilleståndstiden och arbetskostnaderna. Dessutom kan användningen av slitstarka beläggningar och komponenter som är lätta att byta ut förenkla reparationer och förlänga enhetens livslängd. En design med lågt underhåll är särskilt viktig i industrier med system med hög genomströmning, där kontinuerlig drift är avgörande för produktiviteten.

Brusreducering

Buller är ett vanligt problem i industriella miljöer, särskilt när stora mängder material släpps ut i höga hastigheter. För att mildra detta är många utmatningsanordningar för transportörer utformade med bullerreducerande funktioner som ljuddämpande material, slutna magasin eller vibrationsisoleringssystem. Dessa funktioner hjälper till att minska systemets totala ljudnivå, skapar en bekvämare och säkrare arbetsmiljö för anställda och hjälper till att följa föreskrivna bullergränser.

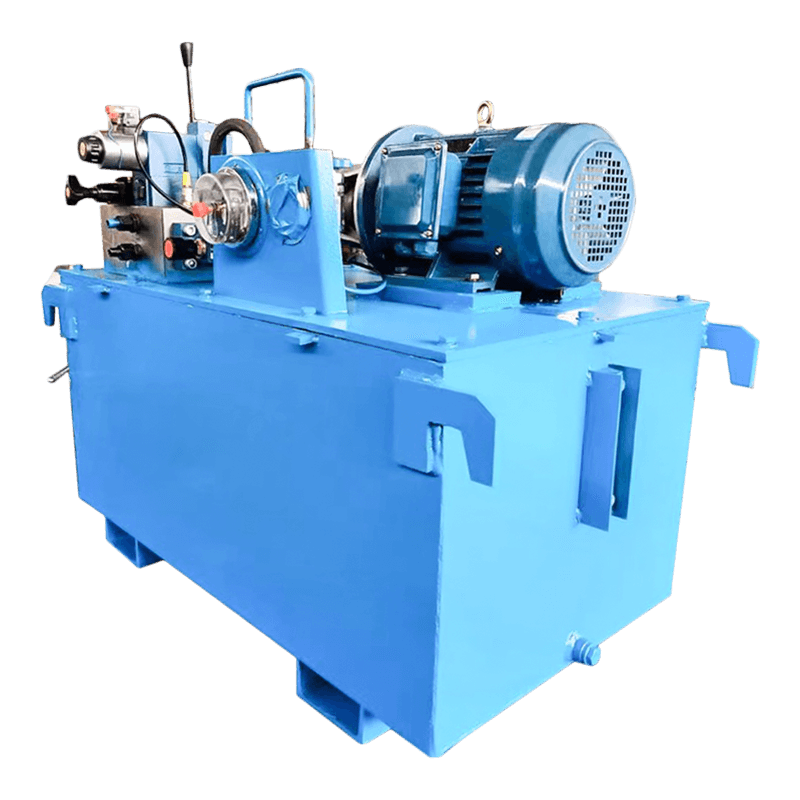

Energieffektivitet

Energieffektivitet är en annan viktig faktor vid konstruktionen av en transportörutmatningsanordning. Enheter som är designade för att använda mindre ström eller som innehåller energibesparande teknologier, såsom motorer med variabel hastighet eller energieffektiva ställdon, kan avsevärt minska systemets totala energiförbrukning. Detta är inte bara fördelaktigt för att minska driftskostnaderna utan är också i linje med ökande krav på miljövänliga och hållbara industriella metoder.

engelska

engelska